In order to make the product more personalized, most of the formed packaging products need to be colored on the surface. There are various surface treatment processes for daily chemical packaging. Here we mainly introduce several common processes in the cosmetic packaging industry, such as vacuum coating, spraying, electroplating, anodizing, etc.

一、About spraying process

Spraying refers to a coating method that uses a spray gun or a disc atomizer to disperse into uniform and fine droplets with the help of pressure or centrifugal force and apply them to the surface of the object to be coated. It can be divided into air spraying, airless spraying, electrostatic spraying and various derivative methods of the above basic spraying forms, such as high-flow low-pressure atomization spraying, thermal spraying, automatic spraying, multi-group spraying, etc.

二、Features of spraying process

● Protective effect:

Protect metal, wood, stone and plastic objects from being corroded by light, rain, dew, hydration and other media. Covering objects with paint is one of the most convenient and reliable protection methods, which can protect objects and extend their service life.

● Decorative effect:

Painting can make objects "cover" with a beautiful coat, with brilliance, gloss and smoothness. The beautified environment and objects make people feel beautiful and comfortable.

● Special function:

After applying special paint on the object, the surface of the object can have functions such as fireproof, waterproof, anti-fouling, temperature indication, heat preservation, stealth, conductivity, insecticide, sterilization, luminescence and reflection.

三、Composition of spraying process system

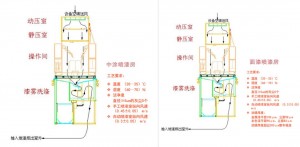

1. Spraying room

1) Air conditioning system: equipment that provides clean fresh air with temperature, humidity and dust control to the spray booth.

2) Spray booth body: consists of dynamic pressure chamber, static pressure chamber, spray operation room and grille bottom plate.

3) Exhaust and paint mist collection system: consists of paint mist collection device, exhaust fan and air duct.

4) Waste paint removal device: timely remove waste paint residues in sewage discharged from the spray booth exhaust washing device, and return the filtered water to the ditch at the bottom of the spray booth for recycling

2. Spraying line

The seven major components of the coating line mainly include: pre-treatment equipment, powder spraying system, paint spraying equipment, oven, heat source system, electronic control system, hanging conveyor chain, etc.

1) Pre-treatment equipment

The spray-type multi-station pre-treatment unit is a commonly used equipment for surface treatment. Its principle is to use mechanical scouring to accelerate chemical reactions to complete degreasing, phosphating, water washing and other process processes. The typical process of steel parts spray pre-treatment is: pre-degreasing, degreasing, water washing, water washing, surface adjustment, phosphating, water washing, water washing, pure water washing. Shot blasting cleaning machine can also be used for pre-treatment, which is suitable for steel parts with simple structure, severe rust, no oil or little oil. And there is no water pollution.

2) Powder spraying system

The small cyclone + filter element recovery device in powder spraying is a more advanced powder recovery device with faster color change. It is recommended to use imported products for the key parts of the powder spraying system, and all parts such as the powder spraying room and electric mechanical lift are domestically produced.

3) Spraying equipment

Such as oil spraying room and water curtain spraying room, which are widely used in the surface coating of bicycles, automobile leaf springs and large loaders.

4) Oven

Oven is one of the important equipment in the coating production line. Its temperature uniformity is an important indicator to ensure the quality of the coating. The heating methods of the oven include radiation, hot air circulation and radiation + hot air circulation, etc. According to the production program, it can be divided into single chamber and through type, etc., and the equipment forms include straight-through type and bridge type. The hot air circulation oven has good thermal insulation, uniform temperature in the oven, and less heat loss. After testing, the temperature difference in the oven is less than ±3oC, reaching the performance indicators of similar products in advanced countries.

5) Heat source system

Hot air circulation is a common heating method. It uses the principle of convection conduction to heat the oven to achieve the drying and curing of the workpiece. The heat source can be selected according to the specific situation of the user: electricity, steam, gas or fuel oil, etc. The heat source box can be determined according to the situation of the oven: placed on the top, bottom and side. If the circulating fan for producing heat source is a special high temperature resistant fan, it has the advantages of long life, low energy consumption, low noise and small size.

6) Electric control system

The electrical control of painting and painting line has centralized and single-column control. Centralized control can use programmable controller (PLC) to control the host, automatically control each process according to the compiled control program, collect data and monitor alarm. Single-column control is the most commonly used control method in the painting production line. Each process is controlled in a single column, and the electric control box (cabinet) is set near the equipment. It has low cost, intuitive operation and convenient maintenance.

7) Suspension conveyor chain

Suspension conveyor is the conveying system of industrial assembly line and painting line. Accumulation type suspension conveyor is used for storage shelves with L=10-14M and special-shaped street lamp alloy steel pipe painting line. The workpiece is hoisted on a special hanger (with a load-bearing capacity of 500-600KG), and the in and out turnout is smooth. The turnout is opened and closed by electrical control according to the work instructions, which meets the automatic transportation of the workpiece in each processing station, and is parallelly accumulated and cooled in the strong cooling room and the unloading area. A hanger identification and traction alarm shutdown device is set in the strong cooling area.

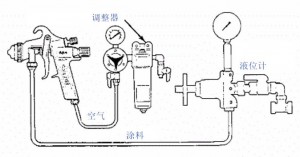

3. Spray gun

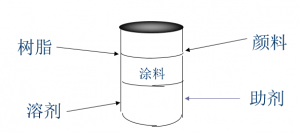

4. Paint

Paint is a material used to protect and decorate the surface of an object. It is applied to the surface of an object to form a continuous coating film with certain functions and strong adhesion, which is used to protect and decorate the object. The role of paint is protection, decoration, and special functions (anti-corrosion, isolation, marking, reflection, conductivity, etc.).

四、Basic process flow

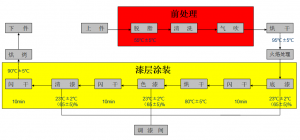

The coating process and procedures for different targets are different. We take the common plastic parts coating process as an example to explain the entire process:

1. Pre-treatment process

In order to provide a good base suitable for coating requirements and ensure that the coating has good anti-corrosion and decorative properties, various foreign objects attached to the surface of the object must be treated before coating. People refer to the work done in this way as pre-coating (surface) treatment. It is mainly used to remove pollutants on the material or roughen the surface of the material to increase the adhesion of the coating film.

Pre-degreasing: The main function is to partially pre-degrease the surface of plastic parts.

Main degreasing: The cleaning agent degreases the surface of plastic parts.

Water washing: Use clean tap water to rinse the chemical reagents remaining on the surface of the parts. Two water washings, water temperature RT, spray pressure is 0.06-0.12Mpa. Pure water washing, use fresh deionized water to thoroughly clean the surface of the parts (the purity requirement of deionized water is conductivity ≤10μm/cm).

Air blowing area: The air duct after pure water washing in the water washing channel is used to blow off the water droplets remaining on the surface of the parts with strong wind. However, sometimes due to product structure and other reasons, the water droplets in some parts of the parts cannot be completely blown off, and the drying area is unable to dry the water droplets, which will cause water accumulation on the surface of the parts and affect the spraying of the product. Therefore, the surface of the workpiece needs to be checked after flame treatment. When the above situation occurs, the surface of the bumper needs to be wiped.

Drying: The product drying time is 20min. The oven uses gas to heat the circulating air to make the temperature in the drying channel reach the set value. When the washed and dried products pass through the oven channel, the hot air in the oven channel dries the moisture on the surface of the products. The setting of the baking temperature should not only take into account the evaporation of moisture on the surface of the products, but also the different heat resistance of different products. At present, the coating line of the second manufacturing plant is mainly made of PP material, so the set temperature is 95±5℃.

Flame treatment: Use a strong oxidizing flame to oxidize the plastic surface, increase the surface tension of the plastic substrate surface, so that the paint can better combine with the substrate surface to improve the adhesion of the paint.

Primer: Primer has different purposes and there are many types. Although it cannot be seen from the outside, it has a great impact. Its functions are as follows: increase adhesion, reduce color difference, and mask defective spots on workpieces

Middle coating: The color of the coating film seen after painting, the most important thing is to make the coated object beautiful or have good physical and chemical properties.

Top coating: Top coating is the last layer of coating in the coating process, its purpose is to give the coating film high gloss and good physical and chemical properties to protect the coated object.

五、Application in the field of cosmetic packaging

The coating process is widely used in cosmetic packaging, and is an external component of various lipstick kits, glass bottles, pump heads, bottle caps, etc.

One of the main coloring processes

Post time: Jun-20-2024